5月19日,记者从洛阳LYC轴承有限公司获悉,由其研制的6米级盾构机主轴承近日顺利通过检验,为此类轴承实现全面国产化替代奠定基础,标志着我国盾构机核心部件国产化工作取得新的重大突破。

据介绍,中铁装备5月10日发布工业试验成果,对刚刚通过试验检测的该款国产6米级盾构机主轴承进行展示。在此前试验检测中,评审专家一致认为应用于地铁盾构机的国产主轴承相关性能达到标准和要求,标志着我国盾构机核心部件国产化进程取得新的重大进展,可有效降低对进口部件的依赖。

据悉,作为衡量国家工业制造水平的大国重器之一,盾构机被广泛应用于地铁、铁路等隧道工程,其中的主轴承被称为盾构机“心脏”,是刀盘驱动系统的关键部件。长期以来,由于制造工艺复杂等原因,我国盾构机主轴承依赖进口,严重制约产业发展。

为攻克相关难题,早在2007年,洛轴就开始承担国家“863计划”中的相关工作,并与兄弟单位联合研发大直径盾构机主轴承。2018年6月,蕴含“洛阳创新”的首套应用于施工的国产盾构机主轴承在合肥通过专家组评估验收。

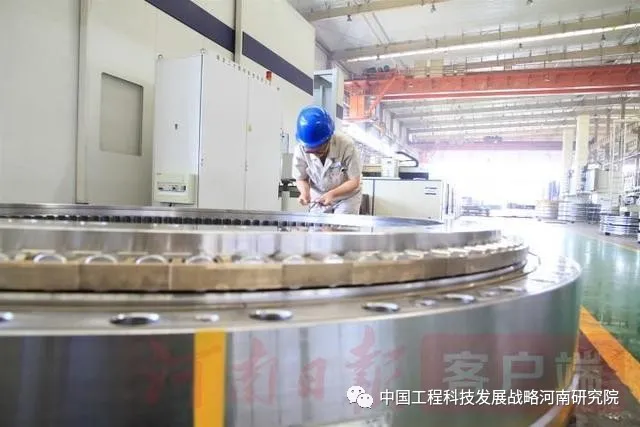

目前世界上使用的盾构机尺寸主要有6米级、9米级、11米级等。此次顺利通过检验的主轴承,是为应用最广泛的6米级盾构机配套的,其外径3.06米,内径2.25米,高度约0.4米。“相较于去年1月在洛下线的国内最大直径盾构机主轴承,该款产品虽然外观尺寸较小,但制造技术复杂程度丝毫未减,它顺利通过试验检测,为6米级盾构机主轴承实现全面国产化,迈出了‘关键一步’。”洛轴相关负责人表示。

在实际研发过程中,洛轴结合盾构机主轴承使用工况,以及在“863计划”中掌握的土压平衡盾构机主轴承关键技术持续展开攻关,突破了盾构机主轴承关键设计、轴承材料与热处理、轴承精密加工及检测等技术,于2017年年底完成产品研制并交付中铁装备,并于2019年完成主轴承1万小时等效寿命试验。

今年一季度以来,洛轴抢抓机遇,在严控疫情影响的前提下持续抓生产,围绕“疫中寻机”对盾构机轴承、高端医疗机械用轴承等领域展开攻坚,目前收效良好。“下一步洛轴将持续以创新驱动企业转型升级,用高品质产出推动洛阳制造业高质量发展,进一步助力副中心城市建设”,这位负责人介绍说。